现代船舶电力系统的复杂性给运维管理带来了前所未有的挑战。传统船舶管理中,油品质量检测通常采用离线实验室分析,存在监测滞后、信息碎片化等问题。油液在线监测技术通过实时采集润滑油、燃油、液压油的性能参数,构建设备健康状态的动态评估系统。该技术不仅可以防止机械故障、延长设备寿命,而且在遵守国际海事组织(IMO)环境法规方面也发挥着关键作用。随着物联网和人工智能技术的融合,油品在线监测已从单一功能传感器发展成为覆盖船舶动力系统全生命周期健康管理的核心平台,推动航运业从“被动维护”向“主动预防”的战略转型。

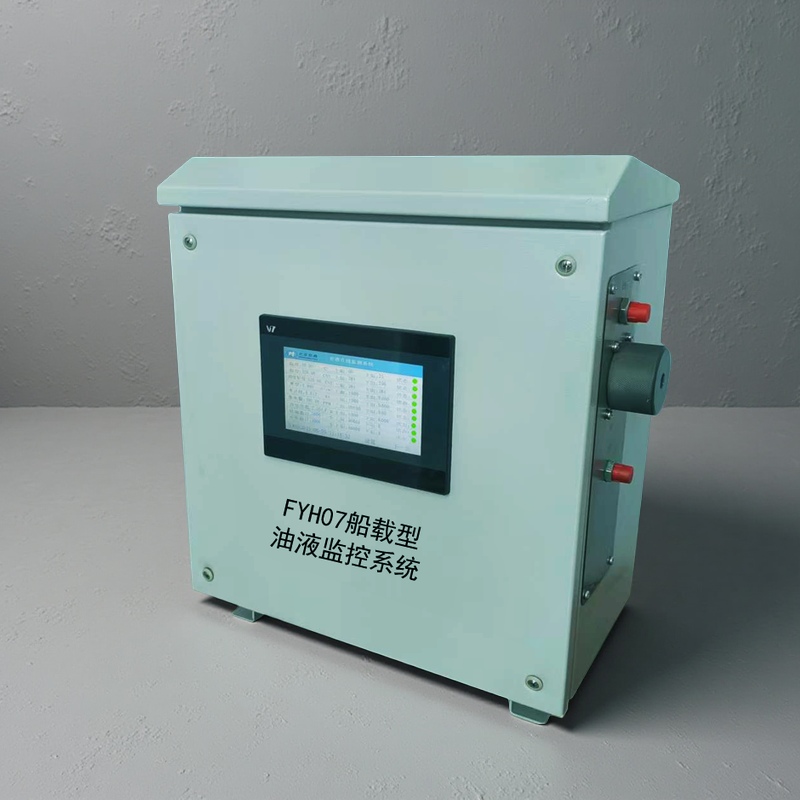

FYH07船载油液监测系统经过船东长期试用评估并于近期通过鉴定验收,也满足中国船级社(CCS)《智能船舶规范》的要求。 2024版规范增加了对高速柴油机和电池系统状态监测的新要求,明确需要通过油品性能、金属磨料颗粒等数据的变化来评估设备健康状态。油液在线监测是实现“智能舱”附加标志(Mx)的关键技术之一。根据规定,智能舱需要对主机、辅机、推进系统等关键设备进行实时状态监测和健康评估,其中油品性能、磨料含量、水分等油品参数是核心监测指标。

FYH07船载油品在线监测装置主要由油品颗粒污染监测单元、油品水分监测单元、综合水分监测单元、铁磁性磨粒监测单元、运动粘度监测单元、采样单元、泄漏监测单元、显示屏和监测箱等组成,采用在线实时监测技术,弥补离线检测的滞后,形成“油品”的实时感知能力。 船舶的健康”。

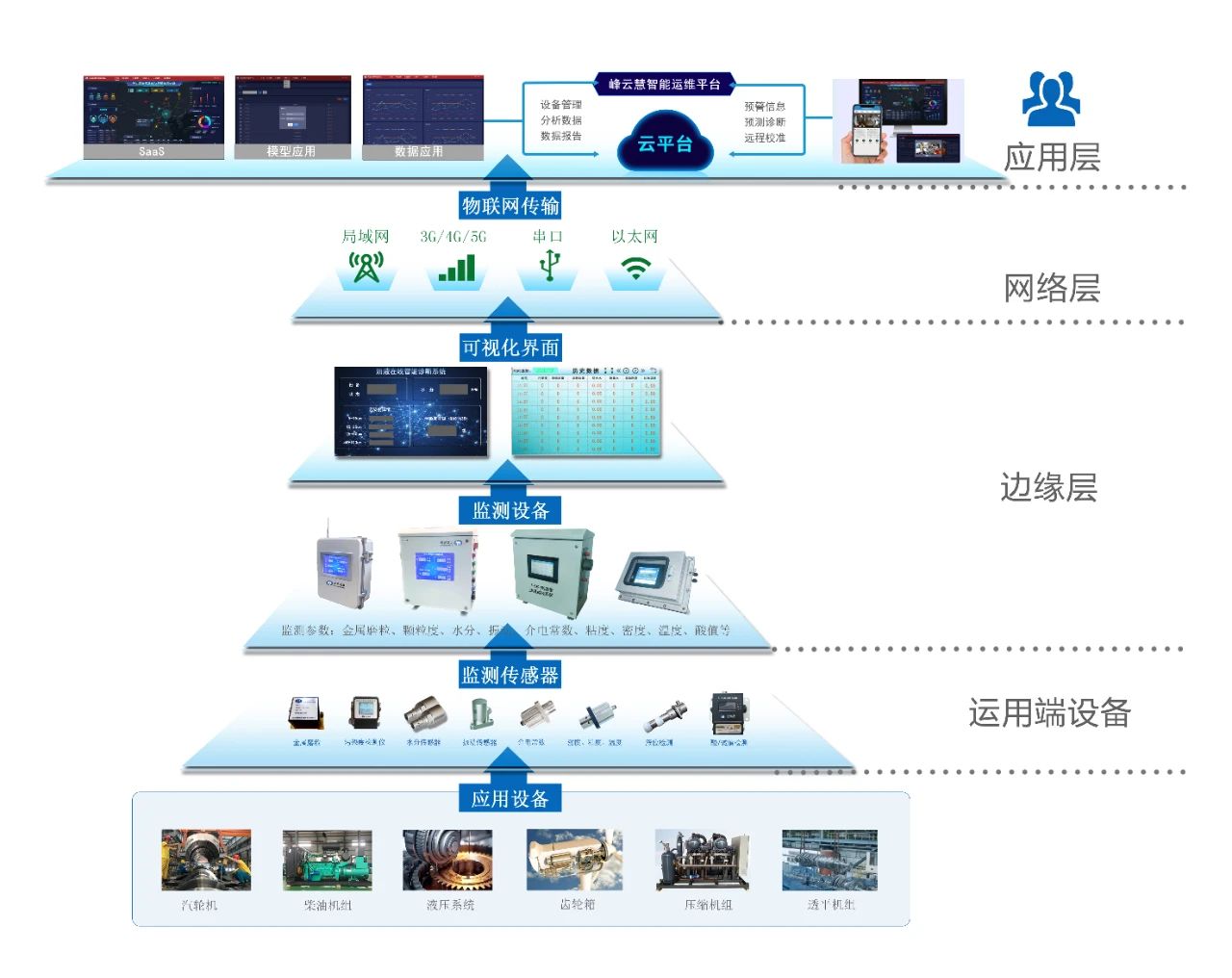

海洋油品在线监测技术通过多传感器融合和边缘计算,实现油品状态的实时感知和智能诊断。其核心架构包括以下技术模块:

1. 多参数传感技术

研磨颗粒及污染监测

湿度监测

密度和流量监测

快速检测硫含量

2、智能预警及数据分析平台

当主机润滑油中铁(Fe)浓度突然升高至>100ppm时,系统自动触发二次报警,提示曲轴存在磨损风险。某散货船的案例研究表明,该警告使主机意外停机率降低了45%。如果液压油的粘度持续下降超过新油标准的15%,则可能表明添加剂降解或被燃油稀释。该工程船通过实时粘温补偿模型,成功避免了液压阀芯卡死事故。船舶油品在线监测已超越传统的油品质量检测范围,成为电力系统健康管理的决策中心。磨粒监测可以对轴承故障提供早期预警,这就是油液监测赋予船舶的“预知力”。